Wiedza o śrubach

Schrauben und Muttern halten das Motorrad zusammen – aber nur, wenn man richtig mit ihnen umzugehen weiß.

- Wiedza podstawowa o śrubach

- Kształty, funkcje

- Śruby

- Nakrętki

- Nakrętka złączna

- Podkładki itd.

- Materiały

- Śruby stalowe

- Oznakowanie nakrętek stalowych

- Momenty dokręcania śrub wg klas wytrzymałości – metryczny gwint drobnozwojny

- Śruby/nakrętki z aluminium, stali szlachetnej i tytanu

- Śruby calowe

- Którzy producenci używają jakich gwintów?

- Prawidłowe zabezpieczanie

Wiedza podstawowa o śrubach

Stanowią ogniwa łączące między najróżniejszymi elementami motocykla, mają najrozmaitsze kształty, kolory oraz są wykonane z najróżniejszych materiałów, mogą wywierać pozytywny wpływ na wygląd motocykla lub wręcz przeciwnie, a gdy ich łeb jest wyrobiony lub nie da się ich już wcale wykręcić, mogą przyprawiać o spory ból głowy: śruby. Ponieważ niemal każda śruba jest inna, w trakcie ich wymiany należy zwracać uwagę na kilka rzeczy, aby rezultat wyglądał poprawnie, wytrzymywał obciążenia i miał trwały charakter.

Kształty, funkcje

Ilustr. 1: zużyte śruby

Śruby

Podlegające większym obciążeniom większe śruby i sworznie w pojeździe mają z reguły łeb sześciokątny, natomiast od 8 mm w dół często stosuje się łeb imbusowy lub wielozębny.

Do zwykłych wkrętów z rowkiem prostym bądź krzyżowym należy zawsze podchodzić z wyczuciem oraz prawidłowo dobranymi wkrętakami, bowiem w przeciwnym razie błyskawicznie można je „wyrobić” (ilustr. 1).

W związku z tym wszędzie, gdzie jest to możliwe, zalecana jest wymiana na śruby imbusowe – o ile te pasują do stylu motocykla.

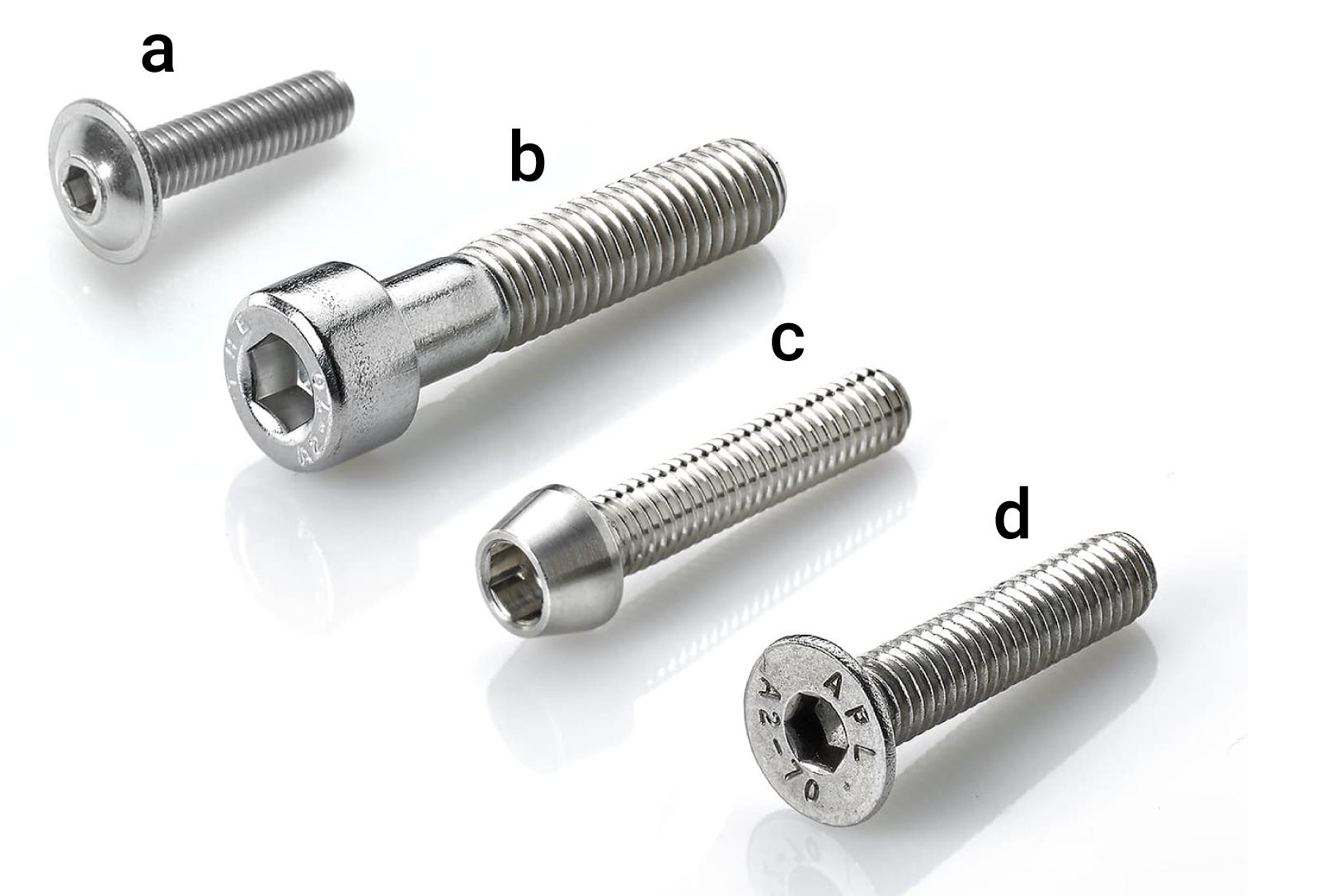

Ilustr. 2.1: różne śruby

Jeśli wygląd ma znaczenie, w zależności od zastosowania śruby z łbem soczewkowym (ilustr. 2.1 a) często wyglądają bardziej elegancko od zwykłych śrub imbusowych z łbem „beczkowym” (ilustr. 2.1 b). Do wzbogacania maszyny o akcenty wizualne nadają się także śruby imbusowe, które mają łeb stożkowy (ilustr. 2.1 c).

Ilustr. 2.2: różne śruby

Często ze względu na wygląd lub też z przyczyn związanych z brakiem miejsca zalecane jest wpuszczanie łba śruby w materiał. Taki rezultat można osiągnąć za pomocą pogłębiacza stożkowego (ilustr. 2.2 f) oraz śruby z łbem stożkowym (ilustr. 2.2 e). Jeśli cienki materiał na to nie pozwala, można alternatywnie zastosować śrubę z łbem płaskim (ilustr. 2.1 d), która co prawda nie zrówna się całkiem z płaszczyzną materiału, ale przynajmniej będzie wystawać w minimalnym stopniu.

Śruby z łbem kulistym (ilustr. 2.2 g) są przeznaczone raczej do oldtimerów, ewentualnie do zapewniania staroświeckiego wyglądu.

Jeśli nie ma możliwości przytrzymania łba śruby w trakcie montażu, można zastosować znajdujące się pod nim czworokątne podsadzenie („śruba zamkowa”, ilustr. 2.2 h) jako zabezpieczenie przed skręceniem.

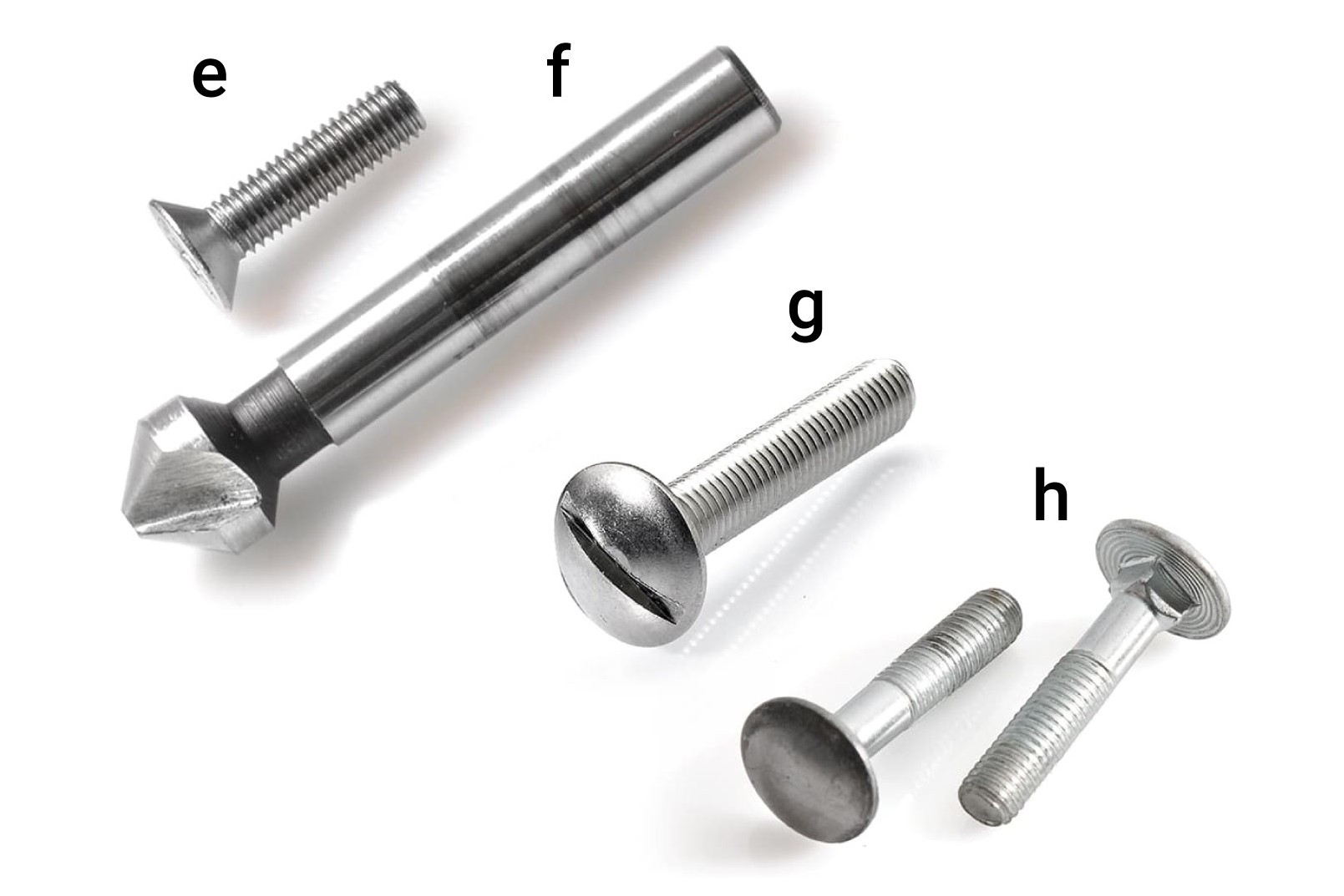

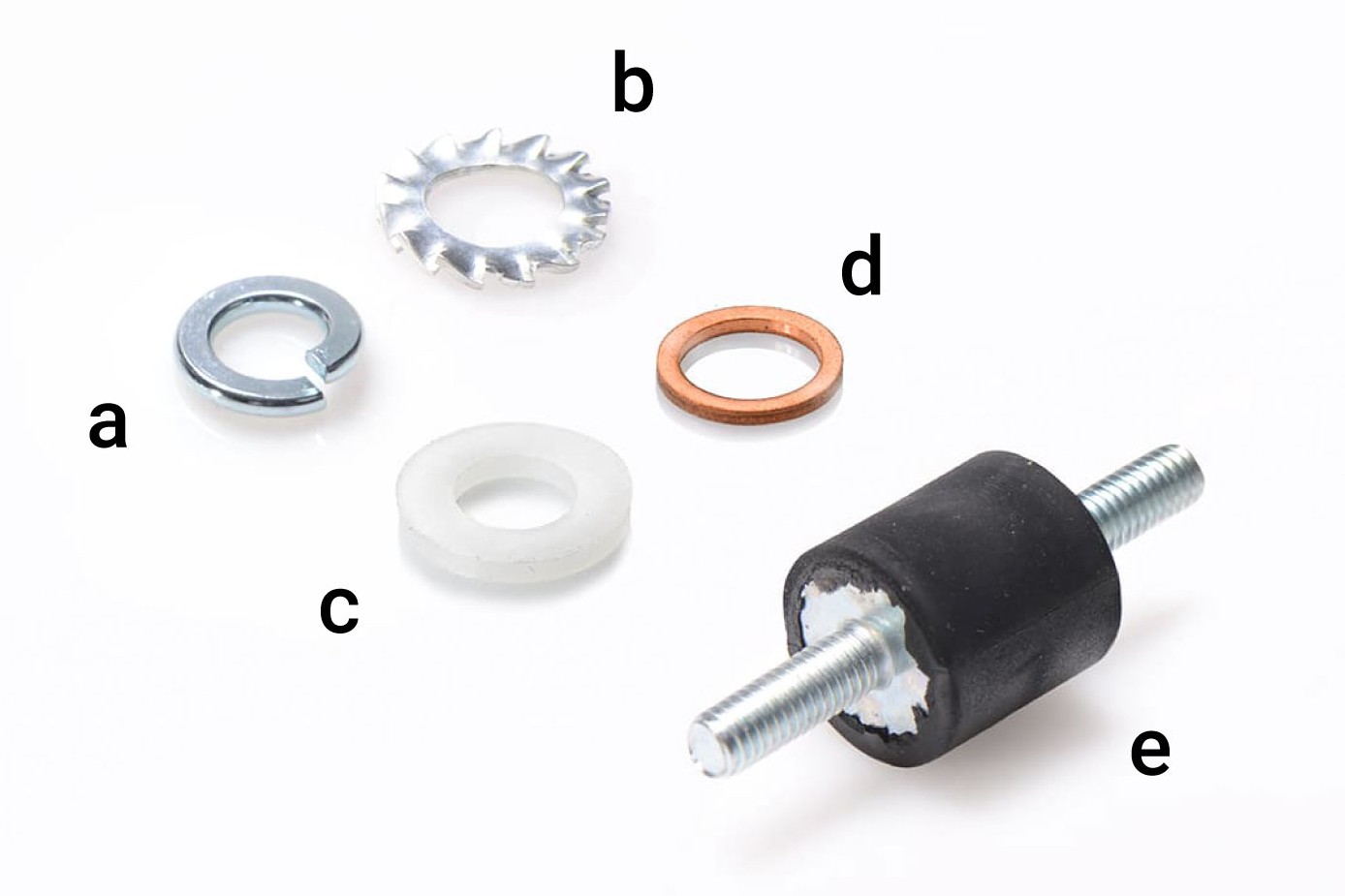

Ilustr. 3.1: różne nakrętki

Nakrętki

Również w przypadku nakrętek można wybierać spośród różnych typów konstrukcji. Oprócz zwykłych nakrętek sześciokątnych są również dostępne nakrętki z kołnierzem, które umożliwiają lepszy rozkład siły docisku (ilustr. 3.1 c). Nakrętki kołpakowe pełnią rolę ozdobną i chronią gwint przed zanieczyszczeniami oraz wpływem warunków atmosferycznych (ilustr. 3.1 b).

Ilustr. 3.2: różne nakrętki

Nakrętki koronowe można zabezpieczać za pomocą zawleczek (bez ilustr.). Nakrętki okrągłe rowkowe są przykładowo stosowane do główki ramy (ilustr. 3.1 e). Zwykle rozwiązaniem o większej elegancji jest zastosowanie nakrętki samokontrującej (ilustr. 3.1 a) lub użycie środka do zabezpieczania śrub (przede wszystkim do ochrony połączenia śrubowego przed wibracjami). Jeśli dostępne miejsce jest ograniczone (np. pod błotnikiem), dobrym rozwiązaniem są nakrętki niskie (bez ilustr.). Nakrętki motylkowe (ilustr. 3.1 d) można demontować bez użycia narzędzi.

Ilustr. 4: nakrętka złączna

Nakrętka złączna

Nakrętki do przyspawania (bez ilustr.) z lub bez klatki mogą zostać przyspawane do obiektu na stałe lub w sposób umożliwiający przesuwanie. Nakrętki złączne są używane wtedy, gdy krótsza nakrętka zapewniałaby zbyt małą dostępność, np. na pierścieniu zaciskowym reflektora (ilustr. 4).

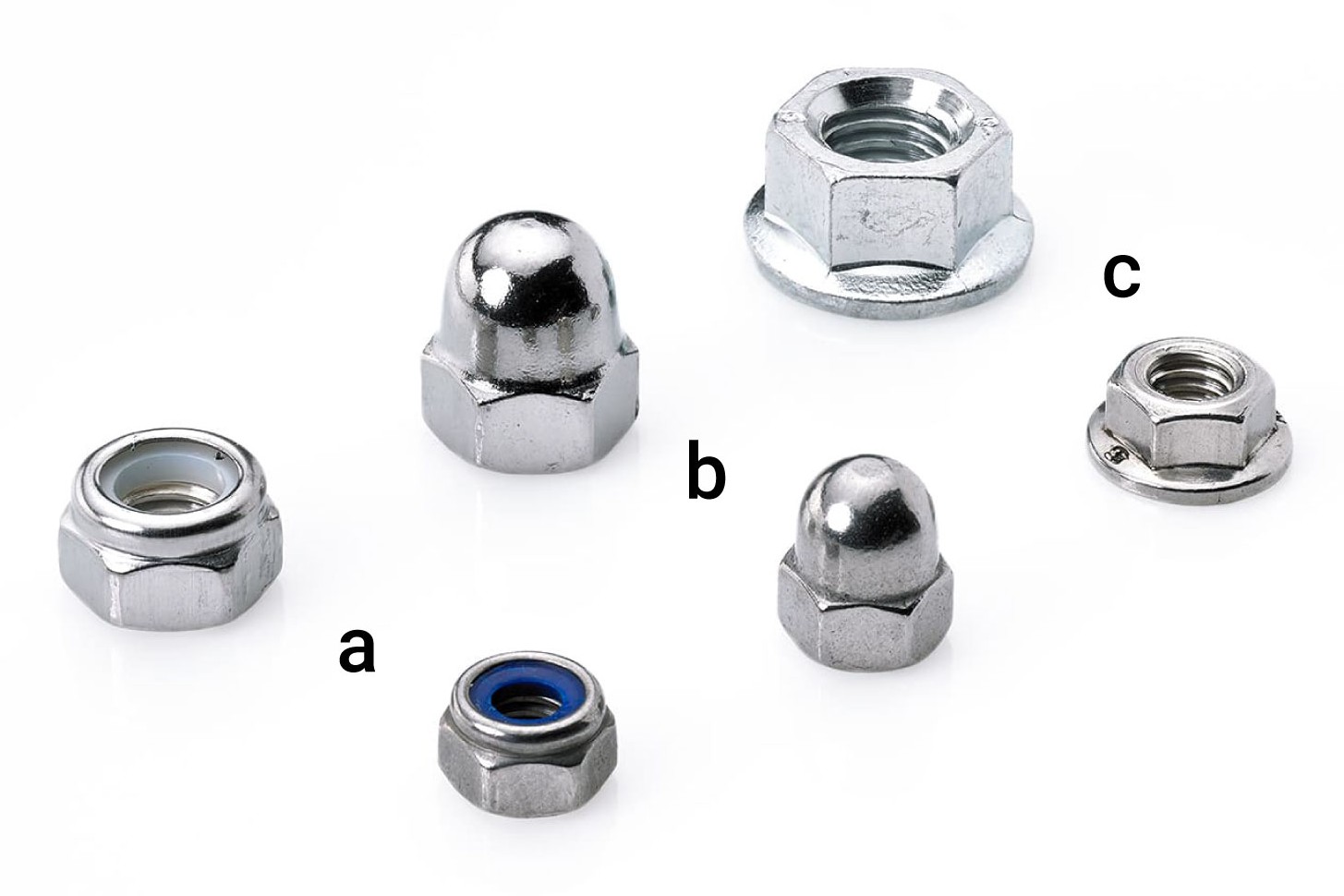

Ilustr. 5: różne podkładki i łożysko gumowe

Podkładki itd.

Gdy chodzi o uzyskanie równomierniejszego rozkładu siły docisku, wybierane są śruby/nakrętki z kołnierzem lub większe podkładki.

Podkładki sprężyste (ilustr. 5 a) utrudniają luzowanie połączenia śrubowego pod wpływem wstrząsów, jeszcze silniejsze mocowanie zapewniają podkładki zębate (ilustr. 5 b), które dosłownie „zakopują się” w podłożu. W miejscach zagrożonych wibracjami należy stosować nakrętki samokontrujące lub kroplę środka do zabezpieczania śrub na gwincie. Łożyska gumowe (ilustr. 5 e) mogą chronić przed wibracjami wrażliwe (np. elektroniczne) elementy.

Jeśli trzeba zapewnić ochronę lakierowanego lub polerowanego podłoża, zakłada się podkładkę nylonową (ilustr. 5 c).

Połączenia śrubowe, które zamykają obudowę wypełnioną płynem lub olejem, wymagają odpowiedniego uszczelnienia. Jeśli pod nakrętką brak jest papierowej lub gumowej uszczelki, jako element uszczelniający stosuje się miedzianą lub aluminiową podkładkę, którą wkłada się bezpośrednio pod łeb śruby (ilustr. 5 d). Miedziane i aluminiowe pierścienie należy stosować tylko jeden raz.

Jeśli zachodzi konieczność wymiany nitowkrętu na przegubie (np. podnóżka), zwykle można zamontować śrubę z nakrętką samokontrującą, która jest dokręcana na tyle, aby można było w dalszym ciągu poruszać przegubem.

Materiały

Ilustr. 6: śruba stalowa o wytrzymałości na rozciąganie 8.8

Śruby stalowe

Standardowe śruby na motocyklu są wykonane ze stali. Ponieważ niepoddana żadnej obróbce stal rdzewieje, śruby te są z reguły cynkowane lub chromowane. Powłoka cynkowa może mieć czarną, żółtawą lub zielonkawą barwę, jednak najczęściej jest metalowo-srebrna. Oksydowane lub fosforanowane na czarno śruby nadają się jedynie do montażu w silniku, ponieważ szybko rdzewieją pod wpływem warunków atmosferycznych. W Niemczech śruby stalowe są podzielone na klasy odpowiednio do ich wytrzymałości na rozciąganie / granicy plastyczności, co wynika z jakości zastosowanej stali.

Do motocykli należy stosować wyłącznie śruby o wytrzymałości na rozciąganie / granicy plastyczności 8.8 lub wyższej (9.8, 10.9 lub 12.9).

| Klasa wytrzymałości | Wytrzymałość na rozciąganie (N/mm²) | Granica plastyczności (N/mm²) |

|---|---|---|

| 4.6 | 4 x 100 = 400 N/mm² | 4 x 6 x 10 = 240 N/mm² |

| 8.8 | 8 x 100 = 800 N/mm² | 8 x 8 x 10 = 640 N/mm² |

| 12.9 | 12 x 100 = 1.200 N/mm² | 12 x 9 x 10 = 1.080 N/mm² |

Pośledniej jakości śruby, które dość często można nabyć w markecie budowlanym, są pod kątem jakości niewystarczające (zbyt miękkie).

Nakrętki stalowe są oznaczane odpowiednio do wytrzymałości na rozciąganie. Aby uzyskać optymalne połączenie śrubowe, nakrętka powinna odznaczać się co najmniej taką samą wytrzymałością jak śruba.

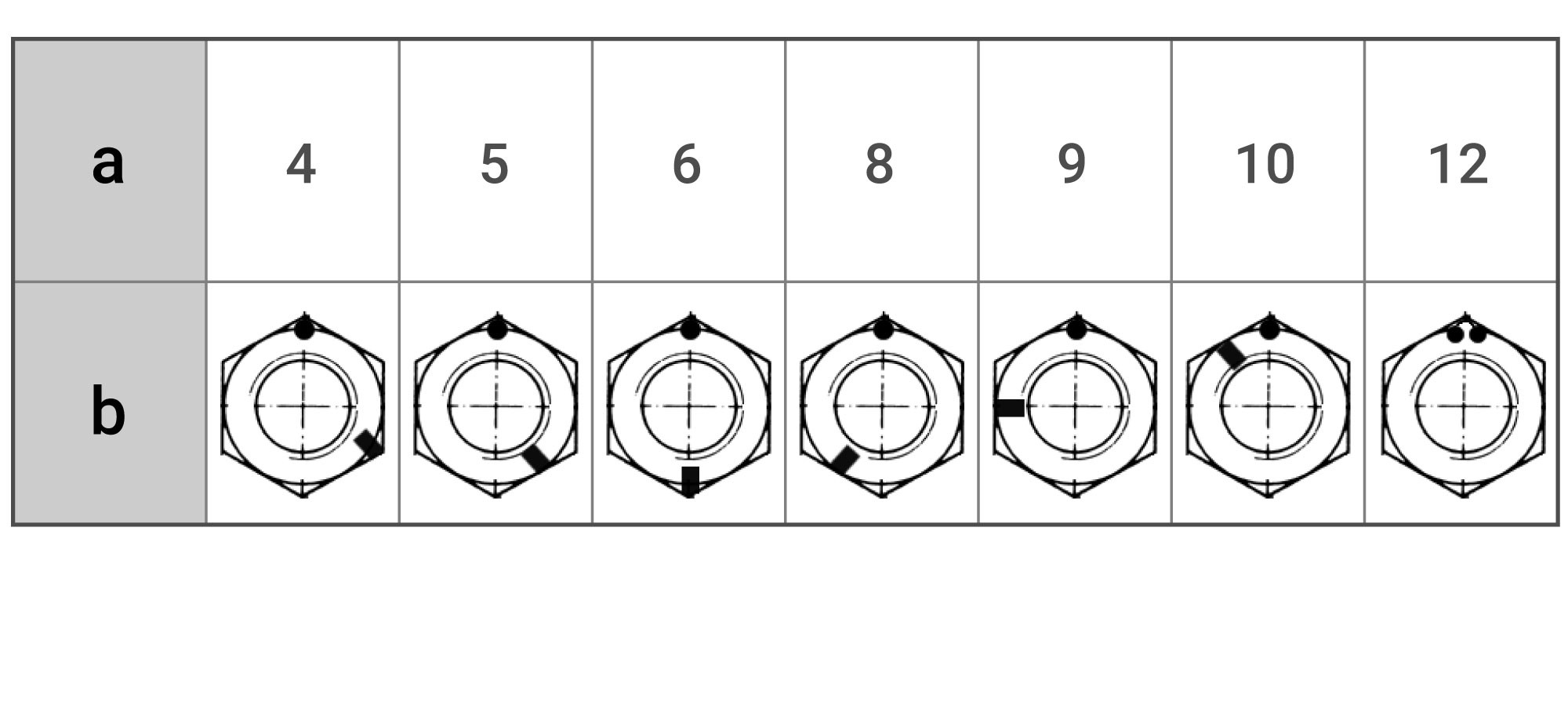

a) Wytłoczone oznaczenie klasy wytrzymałości; b) Lub wytłoczone oznaczenie zgodnie z ruchem wskazówek zegara

Oznakowanie nakrętek stalowych

W przypadku metrycznych śrub/nakrętek stalowych można przyjąć mniej więcej niżej podane standardowe momenty dokręcania:

Momenty dokręcania śrub wg klas wytrzymałości – metryczny gwint zwykły

Momenty dokręcania śrub wg klas wytrzymałości – metryczny gwint zwykły zgodnie z DIN ISO (ogólne wartości standardowe w odniesieniu do śruby, a nie do jej przeznaczenia – w przypadku użycia w pojeździe należy stosować się do zaleceń producenta pojazdu, o ile takie są dostępne, p. podręcznik serwisowy)

| Gwint | 5.6 | 6.8 | 8.8 | 10.9 | 12.9 |

|---|---|---|---|---|---|

| M3 | 0,61 | 0,9 | 1,3 | 1,9 | 2,2 |

| M4 | 1,36 | 2,1 | 2,9 | 4,1 | 4,9 |

| M5 | 2,81 | 4,3 | 6 | 8,5 | 10,1 |

| M6 | 4,7 | 7,3 | 10 | 14 | 16,9 |

| M8 | 11,7 | 17,8 | 25 | 35 | 42 |

| M10 | 23 | 35 | 49 | 69 | 82 |

| M12 | 40 | 62 | 86 | 120 | 145 |

| M14 | - | 115 | 135 | 190 | 230 |

| M16 | 98 | 180 | 210 | 295 | 354 |

| M18 | 136 | 245 | 290 | 405 | 489 |

| M20 | 192 | 345 | 410 | 580 | 692 |

| M22 | - | 258 | 550 | 780 | 928 |

| M24 | - | 333 | 710 | 1000 | 1198 |

| M27 | - | 492 | 1050 | 1500 | 1772 |

| M30 | - | 680 | 1450 | 2000 | 2447 |

Momenty dokręcania śrub wg klas wytrzymałości – metryczny gwint drobnozwojny

| Gwint | 6.8 | 8.8 | 10.9 | 12.9 |

|---|---|---|---|---|

| M8 x 1 | 23 | 27 | 38 | 45 |

| M10 x 1,25 | 44 | 52 | 73 | 88 |

| M12 x 1,25 | 80 | 95 | 135 | 160 |

| M12 x 1,5 | 76 | 90 | 125 | 150 |

| M14 x 1,5 | 125 | 150 | 210 | 250 |

| M16 x 1,5 | 190 | 225 | 315 | 380 |

| M18 x 1,5 | 275 | 325 | 460 | 550 |

| Ø nominalna | Skok gwintu | Ø wiertła do otworu pod gwint | Rozmiar klucza sześciokątnego | Rozmiar klucza z gniazdem sześciokątnym |

|---|---|---|---|---|

| M3 | 0,5 | 2,5 | 5,5 | 2,5 |

| M4 | 0,7 | 3,3 | 7 | 3 |

| M5 | 0,8 | 4,2 | 8 | 04 (5) |

| M6 | 1 | 5 | 10 | 5 |

| M8 | 1,25 | 6,8 | 13 (12) | 6 |

| M10 | 1,5 | 8,5 | 17 (16) | 8 |

| M12 | 1,75 | 10,2 | 19 (18) | 10 |

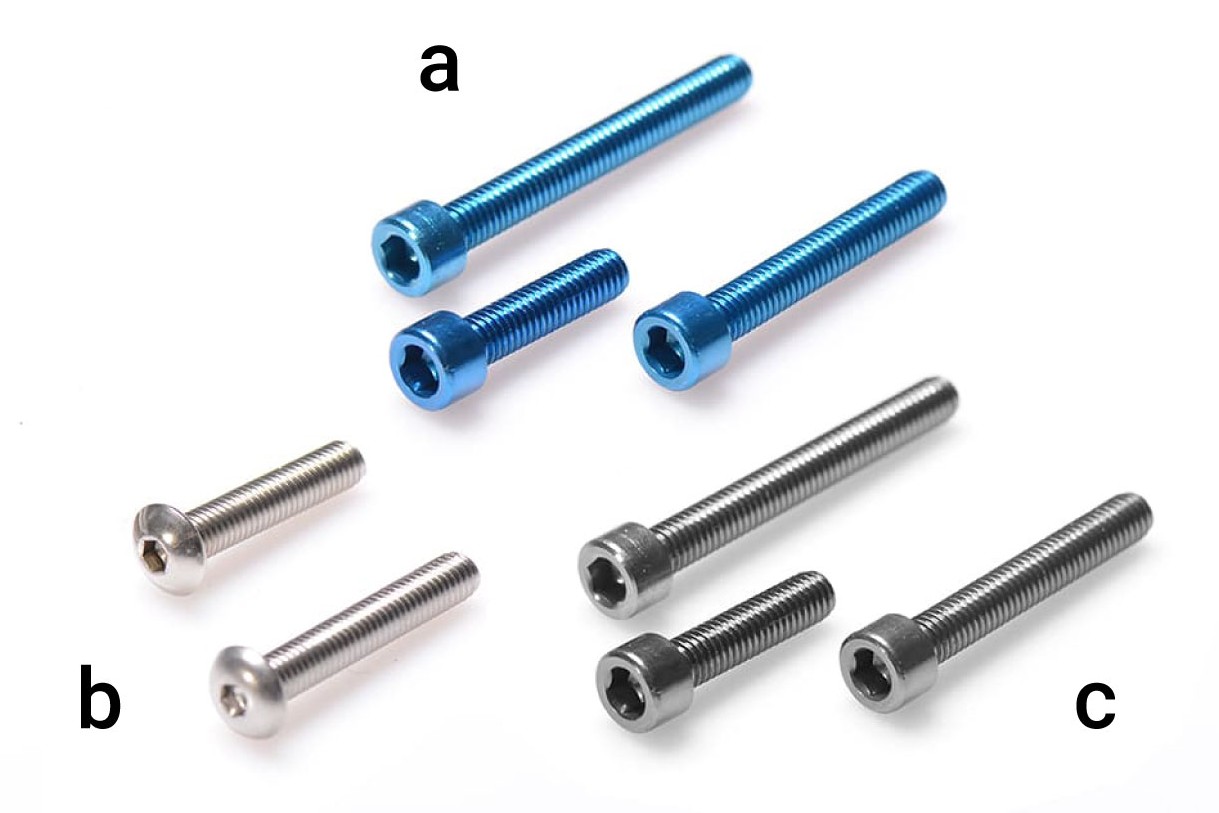

Ilustr. 7: różne śruby z aluminium, stali szlachetnej i tytanu

Śruby/nakrętki z aluminium, stali szlachetnej i tytanu

Wykorzystywanie materiałów nierdzewnych do połączeń śrubowych na motocyklu ma oczywiście sens, a ich prawidłowe zastosowanie wpływa pozytywnie na wygląd pojazdu.

Tytan jest o ponad jedną trzecią lżejszy od stali, pięknie wygląda, kojarząc się z zaawansowaną technologią, a do tego odznacza się mniej więcej taką samą wytrzymałością na rozciąganie jak śruba klasy 8.8. W związku z tym znakomicie nadaje się do większości zastosowań na motocyklu (ilustr. 7 c).

Jeszcze lżejszym materiałem jest aluminium (1/3 masy stali). Jednak zależnie od jakości aluminium wytrzymałość na rozciąganie jest porównywalna mniej więcej z wytrzymałością śruby stalowej klasy 5.6 – to zbyt mało w przypadku wszystkich podlegających obciążeniom punktów montażowych na motocyklu! Aluminiowe śruby nadają się doskonale do pokryw silnika, gdyż charakteryzuje je taki sam współczynnik rozszerzalności cieplnej jak w przypadku aluminiowej obudowy, dzięki czemu zapewniona jest ochrona gwintów. Śruby z tego materiału można również stosować do wszystkich małych elementów, które nie muszą wytrzymywać wysokich obciążeń (ilustr. 7 a).

Nierdzewne śruby ze stali szlachetnej V2A lub V4A (ilustr. 7 b) są odrobinę cięższe od śrub stalowych, ale za to odznaczają się pięknym i szlachetnym wyglądem. Po wypolerowaniu ich połysk jest zbliżony do blasku śrub chromowanych, dzięki czemu nieodparcie przyciągają wzrok zwłaszcza na lakierowanych na czarno powierzchniach. Wytrzymałość na rozciąganie tych śrub jest trochę niższa od wytrzymałości śrub stalowych.

W zależności od klasy wytrzymałości otrzymuje się niżej podane momenty dokręcania:

| Gwint | Skok gwintu | Klasa wytrzymałości | ||

|---|---|---|---|---|

| 50 | 70 | 80 | ||

| M5 | 0,8 | 1,7 | 3,5 | 4,7 |

| M6 | 1,0 | 3 | 6 | 8 |

| M8 | 1,25 | 7,1 | 16 | 22 |

| M10 | 1,5 | 14 | 32 | 43 |

| M12 | 1,75 | 24 | 56 | 75 |

| M16 | 2,0 | 59 | 135 | 180 |

| M20 | 2,5 | 114 | 280 | 370 |

A2-50 i A4-50: wartości obowiązują bez ograniczenia długości. A2-70 i A4-70 oraz A2-80 i A4-80: wartości obowiązują wyłącznie w przypadku śrub o długości do ośmiokrotnej średnicy gwintu.

Współczynnik rozszerzalności cieplnej śrub ze stali szlachetnej jest zupełnie inny od współczynnika dla aluminium. Dlatego w przypadku stosowania tych śrub w obudowach silników zaleca się zachowanie ostrożności – jeśli aluminiowy odlew jest przeciętnej jakości, może dojść do wyrwania gwintów!

Śruby z aluminium, tytanu i stali VA trzeba na wszelki wypadek montować z pastą ceramiczną w roli środka antyadhezyjnego na gwincie, zapobiega to bowiem „zacieraniu” śrub oraz korozji stykowej, ponadto pasta ceramiczna jest odporna na bardzo wysokie temperatury.

Mosiądz to znakomite tworzywo do wzbogacania motocykla o akcenty wizualne, szczególnie gdy mowa jest o wyglądzie vintage. Mosiężna śruba ze stopu dobrej jakości może osiągać prawie 2/3 wytrzymałości na rozciąganie typowej dla śruby klasy 8.8, w związku z czym plasuje się mniej więcej na poziomie śruby V2A średniej klasy wytrzymałości. Ale ponieważ wytrzymałość na rozciąganie nie jest podawana na śrubie, należy zachować ostrożność i na wszelki wypadek stosować tego rodzaju śruby w połączeniach śrubowych, które nie muszą wytrzymywać zbyt wielkich obciążeń.

Śruby calowe

Ilustr. 8: centryczny kod kreskowy

W motocyklach Harley V-Twin i angielskich klasykach są stosowane śruby calowe – najbardziej rozpowszechniony jest amerykański gwint standardowy UNC w przypadku gwintu grubozwojnego i UNF w przypadku gwintu drobnozwojnego. Wytrzymałość śruby jest zaznaczana na łbie śruby z użyciem centrycznego kodu kreskowego (ilustr. 8):

Jeśli brak jest kodu kreskowego, wytrzymałość jest niższa od niemieckiej wartości odniesienia DIN ISO 8.8. Trzy kreski (p. ilustr. 8) oznaczają śruby „Grade 5”, których wytrzymałość na rozciąganie mieści się mniej więcej w zakresie śrub 8.8 – takie śruby nadają się całkiem dobrze do większości połączeń śrubowych na motocyklu. Na łbach śrub o jeszcze wyższej jakości „Grade 7” i „Grade 8” znajduje się odpowiednio 5 lub 6 kresek, natomiast najwyższą wytrzymałość na rozciąganie mają śruby z oznaczeniami L9 („Grade 9”) lub ASTM A574. Na nierdzewnych śrubach calowych znajduje się często oznaczenie 304 lub 316, a ich wytrzymałość na rozciąganie jest niższa niż w przypadku śrub klasy Grade 5 (z trzema kreskami).

| Gwint | Zwoje | Ø zewnętrzna | Ø otworu pod gwint w mm | ||

|---|---|---|---|---|---|

| cale | cale | mm | Trzpień | Nakrętka | |

| N1- 64 | 64 | – | 1,85 | 1,55 | 1,58 |

| N2- 56 | 56 | – | 2,18 | 1,85 | 1,87 |

| N3 - 48 | 48 | – | 2,51 | 2,1 | 2,14 |

| N4 - 44 | 44 | – | 2,84 | 2,35 | 2,38 |

| N5 - 40 | 40 | – | 3,18 | 2,65 | 2,7 |

| N6 - 32 | 32 | – | 3,5 | 2,85 | 2,9 |

| N8 - 32 | 32 | – | 4,17 | 3,5 | 3,53 |

| N10 - 24 | 24 | – | 4,83 | 3,9 | 3,95 |

| N12 - 24 | 24 | – | 5,49 | 4,5 | 4,59 |

| 1/4"- 20 | 20 | 1/4" | 6,35 | 5,1 | 5,25 |

| 5/16"- 18 | 18 | 5/16" | 7,94 | 6,6 | 6,68 |

| 3/8"- 16 | 16 | 3/8" | 9,53 | 8 | 8,08 |

| 7/16"-14 | 14 | 7/16" | 11,11 | 9,4 | 9,44 |

| 1/2"- 13 | 13 | 1/2" | 12,7 | 10,8 | 10,88 |

| 9/16"- 12 | 12 | 9/16" | 14,23 | 12,2 | 12,3 |

| 5/8"-11 | 11 | 5/8" | 15,88 | 13,5 | 13,69 |

| 3/4"-10 | 10 | 3/4" | 19,05 | 16,5 | 16,62 |

| 7/8"- 9 | 9 | 7/8" | 22,23 | 19,5 | 19,52 |

| 1"- 8 | 8 | 1" | 25,4 | 22,25 | 22,34 |

| 1 1/8"-7 | 7 | 1 1/8" | 28,57 | 25 | 25,08 |

| 1 1/4"-7 | 7 | 1 1/4" | 31,75 | 28 | 28,26 |

| 1 3/8"- 6 | 6 | 1 3/8" | 34,92 | 30,75 | 30,85 |

| 1 1/2"- 6 | 6 | 1 1/2" | 38,1 | 34 | 34,03 |

| 1 3/4"- 5 | 5 | 1 3/4" | 44,45 | 39,5 | 39,56 |

| 2"- 4 1/2 | 4,5 | 2" | 50,8 | 45 | 45,37 |

| 2 1/4"- 4 1/2 | 4,5 | 2 1/4" | 57,15 | 51,5 | 51,72 |

| 2 1/2"- 4 | 4 | 2 1/2" | 63,5 | 57,25 | 57,39 |

| 2 3/4"- 4 | 4 | 2 3/4" | 69,85 | 63,5 | 63,74 |

| 3"- 4 | 4 | 3" | 76,2 | 70 | 70,09 |

| 3 1/4"- 4 | 4 | 3 1/4" | 82,55 | 76,2 | 76,44 |

| 3 1/2"- 4 | 4 | 3 1/2" | 88,9 | 82,6 | 82,79 |

| 3 3/4"- 4 | 4 | 3 3/4" | 95,25 | 88,9 | 89,14 |

| 4"- 4 | 4 | 4" | 101,6 | 95,25 | 95,48 |

| Gwint | Zwoje | Ø zewnętrzna | Ø otworu pod gwint w mm | ||

|---|---|---|---|---|---|

| cale | cale | mm | Trzpień | Nakrętka | |

| 0 - 80 | 80 | – | 1,52 | 1,25 | 1,30 |

| 1 - 72 | 72 | – | 1,85 | 1,55 | 1,61 |

| 2 - 64 | 64 | – | 2,18 | 1,90 | 1,91 |

| 3 - 56 | 56 | – | 2,51 | 2,15 | 2,19 |

| 4 - 48 | 48 | – | 2,84 | 2,40 | 2,45 |

| 5 - 44 | 44 | – | 3,17 | 2,70 | 2,74 |

| 6 - 40 | 40 | – | 3,50 | 2,95 | 3,01 |

| 8 - 36 | 36 | – | 4,16 | 3,50 | 3,59 |

| 10 - 32 | 32 | – | 4,82 | 4,10 | 4,16 |

| 1/4"- 28 | 28 | 1/4" | 6,35 | 5,50 | 5,56 |

| 5/16"- 24 | 24 | 5/16" | 7,94 | 6,90 | 6,99 |

| 3/8"- 24 | 24 | 3/8" | 9,53 | 8,50 | 8,56 |

| 7/16"- 20 | 20 | 7/16" | 11,11 | 9,90 | 9,94 |

| 1/2"- 20 | 20 | 1/2" | 12,70 | 11,50 | 11,52 |

| 9/16"- 18 | 18 | 9/16" | 14,23 | 12,90 | 12,97 |

| 5/8"-18 | 18 | 5/8" | 15,88 | 14,50 | 14,55 |

| 3/4"-16 | 16 | 3/4" | 19,05 | 17,50 | 17,54 |

| 7/8"- 14 | 14 | 7/8" | 22,23 | 20,40 | 20,49 |

| 1"- 12 | 12 | 1" | 25,40 | 23,25 | 23,36 |

| 1 1/8"- 12 | 12 | 1 1/8" | 28,57 | 26,50 | 26,54 |

| 1 1/4"- 12 | 12 | 1 1/4" | 31,75 | 29,50 | 29,71 |

| 1 3/8"- 12 | 12 | 1 3/8" | 34,92 | 32,75 | 32,89 |

| 1 1/2"- 12 | 12 | 1 1/2" | 38,10 | 36,00 | 36,06 |

Którzy producenci używają jakich gwintów?

Poniższa tabela (po prawej) zawiera informacje o dominującym rodzaju gwintu stosowanym przez najważniejszych producentów motocykli. Również i tutaj mogą występować pewne odchylenia, jeśli stosowane są elementy międzynarodowych poddostawców. W związku z tym w razie wątpliwości należy zawsze dokładnie przyjrzeć się śrubie, użyć suwmiarki do zmierzenia średnicy i sprawdzianu gwintowego do dokładnego pomiaru skoku gwintu.

Długość śruby jest mierzona razem z łbem jedynie w przypadku śrub z łbem stożkowym, w pozostałych przypadkach mowa jest o długości trzpienia.

Tabela nie obejmuje oldtimerów – na starych motocyklach marki Harley i motocyklach angielskich znajdują się np. również gwinty specjalne, które różnią się od standardowych gwintów UNC i UNF. Odpowiednie tabele gwintów można znaleźć w Internecie.

Typowe śruby dla konkretnych marek

| Producent | metryczne | calowe | Cechy szczególne | ||

|---|---|---|---|---|---|

| APRILIA | X | ||||

| BMW | X | ||||

| BUELL | X | X | Część elementów montażowych z gwintem metrycznym | ||

| CAGIVA | X | ||||

| DUCATI | X | ||||

| HARLEY-DAVIDSON | X | X | Modele V-Rod częściowo z metrycznymi elementami połączeniowymi, jak również do ok. 1977 roku gwint specjalny Harley-Davidson | ||

| HONDA | X | Identyczne z DIN ISO do M8 włącznie, powyżej gwint drobnozwojny | |||

| INDIAN (Polaris) | X | ||||

| KAWASAKI | X | Identyczne z DIN ISO do M8 włącznie, powyżej gwint drobnozwojny | |||

| KTM | X | ||||

| MOTO MORINI | X | ||||

| MOTO GUZZI | X | ||||

| MV AGUSTA | X | ||||

| PIAGGIO/VESPA | X | ||||

| SUZUKI | X | Identyczne z DIN ISO do M8 włącznie, powyżej gwint drobnozwojny | |||

| TRIUMPH od 1990 r. (Hinckley) | X | ||||

| TRIUMPH do 1983 r. (Meriden) | X | Brytyjski gwint calowy oraz specjalny gwint Triumph | |||

| VICTORY (Polaris) | X | ||||

| YAMAHA | X | Identyczne z DIN ISO do M8 włącznie, powyżej gwint drobnozwojny |

Dodatkowe porady dla prawdziwych majsterkowiczów

Prawidłowe zabezpieczanie

Gwinty, na których znajdował się płynny lub utwardzany środek do zabezpieczania gwintów, należy dokładnie wyczyścić i pokryć świeżym środkiem. Nie wolno zamieniać nakrętek samokontrujących na zwykłe nakrętki. Nakrętki samokontrujące można stosować drugi lub nawet trzeci raz, o ile w dalszym ciągu obracają się z wystarczającym oporem.

Centrum Techniczne Luis

Jeśli masz pytanie techniczne dotyczące swojego motocykla, skontaktuj się z naszym Centrum Technicznym. Ma ono doświadczenie, odpowiednie źródła i zna mnóstwo adresów.

Pamiętaj!

Porady dla majsterkowiczów to ogólne praktyki, które mogą nie być odpowiednie dla wszystkich pojazdów lub poszczególnych elementów. Panujące u Ciebie warunki w niektórych przypadkach mogą być zgoła inne, dlatego nie możemy całkowicie zagwarantować adekwatności informacji podanych w poradach dla majsterkowiczów.

Dziękujemy za wyrozumiałość.